青岛久隆勃辰设备有限公司 为您免费提供日照超声波,日照医疗热合机,日照高周波等相关信息发布和资讯展示,敬请关注!

日照高周波焊接机高效节能焊接技术解析

一、日照高周波焊接机工作原理概述

高周波焊接机(High Frequency Welding Machine)是一种利用高频电磁场使塑料或复合材料分子产生摩擦热从而实现焊接的特种设备。其核心工作原理是通过电子管振荡产生高频电磁场(通常频率范围为27.12MHz或40.68MHz),使极性材料分子在高频交变电场中剧烈运动产生内热,在压力作用下实现材料熔接。

与传统热板焊接或日照超声波焊接相比,高周波焊接具有加热均匀、焊接强度高、外观美观等优势,特别适用于PVC、PU、TPU等极性塑料材料的焊接加工。随着"双碳"目标的推进,如何实现高周波焊接过程的高效节能已成为行业技术升级的重点方向。

二、高周波焊接机节能技术路径

1. 高频发生器能效优化

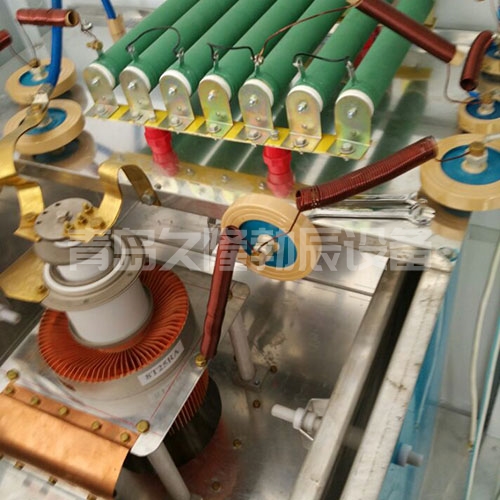

(1) 固态高频技术替代电子管振荡器 传统高周波焊接机多采用电子管振荡电路,能量转换效率仅为50-60%。现代固态高频发生器采用IGBT或MOSFET功率器件,配合数字控制技术,可将能效提升至85%以上。如某品牌7500W固态高频焊机实测功耗比传统机型降低30%。

(2) 自适应频率跟踪技术 通过实时监测负载阻抗变化,自动调整工作频率至谐振点,保持系统始终处于最佳能效状态。实验数据显示,该技术可减少15-20%的无功损耗。

(3) 多段功率调节设计 根据焊接工艺要求,采用上升-保持-下降三段式功率输出曲线,避免能量浪费。某汽车内饰件焊接案例显示,优化后的功率曲线使单件能耗降低22%。

2. 焊接工艺参数优化

(1) 精确控制焊接三要素 建立焊接时间(0.5-5s)、压力(0.2-0.8MPa)、功率(0.5-8kW)的数学模型,通过DOE实验设计确定最佳参数组合。某医疗袋焊接项目通过参数优化缩短焊接周期18%,能耗降低25%。

(2) 智能温度控制系统 采用红外测温或嵌入式热电偶实时监控焊接区域温度,配合PID算法实现±2℃的精确控温,避免过热造成的能量浪费。数据显示可节省10-15%的能源消耗。

(3) 材料预处理技术 对焊接材料进行40-60℃预热处理(可采用余热回收系统),可降低高频电场作用时间约30%,同时提高焊接质量一致性。

3. 机械系统节能设计

(1) 伺服驱动压力系统 替代传统气动加压装置,采用伺服电机驱动滚珠丝杠的压力机构,能耗降低40%以上,且压力控制精度可达±0.5N。

(2) 轻量化模具设计 应用铝合金或复合材料模具减轻运动部件质量,降低机械能损耗。某案例显示模具减重30%可使驱动能耗降低18%。

(3) 运动机构优化 采用直线电机或精密凸轮机构替代气缸,减少空行程时间,某自动焊接线改造后节拍时间缩短25%,相应能耗降低。

4. 热能回收与管理系统

(1) 高频发生器余热利用 将电子管或IGBT模块产生的废热通过热管技术回收,用于材料预热或车间供暖,可实现5-8%的综合能效提升。

(2) 闭环水冷系统优化 采用变频控制的智能水冷系统,根据实际散热需求调节冷却水流量,比传统连续冷却方式节能30-40%。

(3) 车间级能源监控 安装智能电表监测各设备实时能耗,通过MES系统分析能耗异常点,某工厂实施后整体能耗降低12%。

三、高效节能焊接实施案例

某汽车内饰件生产企业对高周波焊接生产线进行节能改造:

将4台60kW电子管焊机更换为45kW固态高频焊机

加装伺服压力系统和智能温度控制模块

实施焊接参数优化和模具轻量化改造

改造结果:

单台设备功耗从58kW降至32kW

焊接良品率从92%提升至98%

年节约电费约28万元

投资回收期1.8年

四、未来发展趋势

数字孪生技术应用:通过虚拟调试优化焊接参数,减少实际生产中的能源浪费

AI智能控制:利用机器学习算法动态调整焊接参数,实现能效最大化

可再生能源整合:开发适配光伏储能的直流供电高周波焊接系统

新材料适配:开发适用于生物基材料的高效焊接工艺

五、结语

高周波焊接机的节能增效是一个系统工程,需要从电源设计、工艺优化、机械改进和热能管理等多维度协同创新。随着新技术的不断应用,现代高周波焊接机的能量利用率已从传统的不足50%提升至80%以上。企业应结合自身产品特点,选择适宜的节能技术方案,在提升焊接质量的同时实现绿色低碳生产,为制造业可持续发展做出贡献。

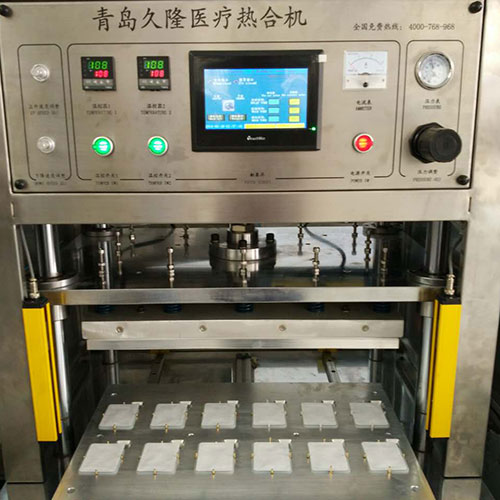

日照超声波哪家好?日照医疗热合机报价是多少?日照高周波质量怎么样?青岛久隆勃辰设备有限公司 专业承接日照超声波,日照医疗热合机,日照高周波,电话:13969760683

服务热线service

服务热线service